روشهای اصلاح چوب

روشهای اصلاح چوب

در این مقاله قصد داریم به صورت تخصصی و ویژه به انواع روشهای اصلاح چوب بپردازیم.

سه پلیمراصلی در ساختار چوب و مواد لیگنوسلولوزی عبارتند از:

1-سلولوز 2-همی سلولوز 3-لیگنین

چوب به عنوان ماده ای مهندسی دارای ویژگی های ممتازی نسبت به سایر مواد مهندسی ماننده فولاد و غیره است که کاربردهای ویژه ای را برای آن به وجود آورده.

هرچندچوب و فراورده های چوبی دارای معایب فنی مهمی می باشند که در بسیاری از موارد کاربرد آنها را محدود میکند همچون تخریب زیستی،عدم ثبات ابعاد،قابلیت اشتعال و تخریب براثر اشعه ماورای بنفش و غیره.

برای رفع این معایب راه حل ها و تدابیری اتخاذ شده اند.همچون حفاظت چوب با مواد شیمیایی و با آفت کشها و غیره.

متاسفانه هر کدام ازاین راه حل ها اثرات مخربی برمحیط زیست دارندومشکلات زیادی رابه بار می آورند.

بدین سبب درطی سالهای اخیرو درکشورهای پیشرفته به سبب فشارقوانین و مقررات محدود کننده و افکار عمومی کاربرد موادحفاطتی سمی و یاروشهایی که آثار زیانبار زیست محیطی دارند،محدود و یا ممنوع اعلام شده اند.

از این رو دانشمندان به ناگزیر به دنبال روشهایی بودن که به توان با تغییر ساختارچوب ومواد لیگنوسلولوزی این مشکلات را حل کرده و آسیب های زیست محیطی راکاهش دهند.

دانشمندان با این دید که عمده ویژگی های چوب برگرفته از ساختارپلیمرهای آن می باشد و با دگرگون کردن ساختار آنها می توانند ویژگی های چوب و مواد لیگنوسلولوزی راتغییر دهند شروع به آزمایشات و فعالیت های گوناگونی کردند.

روشهای اصلاح چوب و مواد لیگنوسلولوزی به عنوان فناوری نوین و چند جانبه نگر،جدیدترین وپرطرف دارترین روشی است که امروزه در بسیاری ازکشورهای صنعتی و پیشرفته طرفداران زیادی را به خود جلب کرده.

روشهای اصلاح چوب بانگرشی چند جانبه نه تنها به بالابردن مقاومت و بسیاری ازویژگی های نامطلوب چوب می پردازد بلکه به عنوان روشی نوین درصدد رفع اشکالات ناشی ازفرایندهای مخربی همچون حفاظت چوب بامواد شیمیای سمی می پردازد.

در دو دهه گذشته بیشترین توجه پژوهشگران بر روی محافظت چوب با مواد سنتی معطوف شد که برای دوام چوب بکار می روند.اماشماری از تحقیقات علمی ثابت کردند مواد حفاطتی معمولی که استفاده می شوند دارای مواد شیمیای با بنیان های سمی می باشند.

برای مثال آرسنیک،روی،مس،کروم،یامواد حفاطتی با بنیان نفتی مانند کروئوزوت برای محیط زیست زیان آور می باشند.

برپایه این تحقیقات نشان داده شده که کروئوزوت سرطان زاست و یاچوبی که با آرسنیک محافطت شده ازچوب به بیرون انتقال می یابد و خاک و آبها را آلوده می کند.

دفع ضایعات چوبی که حاوی ترکیبات cca می باشد از طریق سوزاندن در کوره ها هم روش مناسبی نیست چون خاکستر زیادی به جا می ماند.

کروم هم ماده سمی است که منجر به بیماری های پوستی می شود.

در کشورهای پیشرفته صنعتی،به دلیل اثرات نامطلوب زیست محیطی این مواد،و به دلیل فشارهای زیاد مطبوعات و شبکه های اجتماعی و قانون بر علیه استفاده از مواد حفاظتی با بنیان های سمی کاربرد این روش ها در معرض کاهش قرارگرفته و در کشورهای اروپایی(مانند آلمان و هلند) کاربرد بعضی از این مواد مانند cca ممنوع شده است.ودر ایالات متحده آمریکا(گزارش EPA،2002)و در کانادا(PMRA،2002)نیز در حال محدود شدن است.

در کنار اهداف چند جانبه مورد اشاره در اصلاح چوب ،نیل به حفاظت آن در برابر آسیب های بیولوژیکی و اقلیم شناختی(climatological) با استفاده ازمواد دوست دار طبیعت(enviromental friendly) نیزمد نظر می باشد.

با روشهای اصلاح چوب ،شیمی پایه پلیمرهای سازنده دیواره سلولی تغییر می یابد که در نتیجه می تواند ویژگی های مهمی نظیر ثبات ابعادچوب،سختی و مقاومت در برابر اشعه ماورای بنفش را هم افزایش بدهد.

کنترل رطوبت چوب موثرترین راه حفاظت چوب از آسیب های فیزیکی یا برخی از تخریب های بیولوژیکی مانند حمله قارچ ها می باشد.

روشهای اصلاح چوب و مواد لیگنوسلولوزی به صورت زیر دسته بندی می شوند:

- اصلاح شیمیای

- اصلاح آنزیمی

- اصلاح مکانیکی

- اصلاح حرارتی

این چهار روش اصلاح چوب به صورت مفصل شرح داده خواهد شد:

انواع روشهای اصلاح چوب

- روش اصلاح شیمیایی چوب

در اصلاح شیمیای چوب مواد بسیاری مورد بررسی قرارگرفته اند که در این بین مهمترین نوع موادی که پیوند پایدار تشکیل میدهندعبارتند از:

انواع اترها،استرها واستالها

اصلاح شیمیای چوب باتغییر ساختار بنیادین مولکولی دیواره سلولی ویژگی های آن را بهبود می بخشد.

درزیرانواع واکنش هایی که منجربه اصلاح شیمیای چوب و مواد لیگنوسلولوزی می گردند شرح داده خواهد شد:

الف:اتری کردن(Etherification)

روش اتری کردن،از طریق واکنش دادن به چوب و مواد لیگنوسلولوزی با آلکیدهالیدها(alkyl halides)،آکریلونیتریل(acrylonitrile)، اپوکسیدها(epoxides) پروپینولاکتون(تحت شرایط اسیدی) و دی متیل سولفات می باشد.

در زمان اتری شدن،هیدروژن گروههای هیدروکسیلی پلیمرهای دیواره سلولی توسط گروههای آلکیلی جایگزین می شوند.

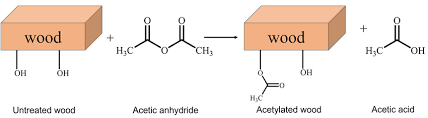

ب:استری کردن(esterification)

از واکنش چوب با اسیدهای کربوسیلیک اسیدهای انیدریدی،استرها تشکیل می شود.

پیوندهای استری دربرابر تخریب اسیدها با بازها مقاوم نیستند و هیدرولیز می شوند.

ویژگی های چوب استیله:

- افزایش درثبات ابعاد

- بهبود مقاومت دربرابر پوسیدگی

- کاهش جذب رطوبت

- بهبود عملکرد تحت پوششهای شفاف

- روش اصلاح آنزیمی چوب

افزایش مصرف مواد لیگنوسلولوزی و محدودیت منابع و از طرفی به دلیل مشکلات فنی ناشی از کاربرد چسبهای مصنوعی مانند فرمالدهید در مواد مرکب چوبی نظیر تخته فیبر،تخته خرده چوب و غیره که مشکل نشت دارند و از سوی دیگر معضل دفع ضایعات ناشی از ساخت این فراورده ها،اندیشه کاربرد سیستمهای طبیعی را که در تشکیل چوب نقش دارند،سبب گردیده است.

این سیستمها همان آنزیمهایی هستند که در زمان بیوسنتز و پیوند دادن سلولهای چوبی بکار می روند.

فراورده های مرکب چوبی به ویژه تخته فیبر در تولید مبلمان و ساختارهای داخل ساختمان کاربرد فراوان دارند.

در ساخت این فراورده های چوبی ازچسبهای سنتزی استفاده می شود که عمدتا دارای بنیانهای فرمالدهید هستند.

دفع ضایعات این فراورده ها نیز ازطریق سوزاندن امکان پذیر نمی باشد و از سوی دیگر رها کردن در محیط زیست مشکل ساز می باشد.

درنتیجه روش جدیدی مورد نیاز است تا الیاف چوب را در زمان ساخت به هم پیوند بدهند و مشکل چسبهای سنتزی را هم نداشته باشد.

پیشرفت های به دست آمده دربیوتکنولوژی این امکان را داده است تا از همان سیستم های آنزیمی که طبیعت در ساخت و پیوند دادن سلولهای چوبی و دیواره های سلولی به کار گرفته است بهره گرفته شود.

این شیوه، روشی دوستدار طبیعت در ساخت فراورده های مرکب چوبی است.

مهمترین اثراستفاده از آنزیمها جلوگیری از نشت مواد سمی و رفع مشکلات ضایعات مربوط به آنها می باشد.

همانگونه که در ابتدای این مقاله گفته شد چوب از سه ماده اصلی سلولوز ،همی سلولوز،لیگنین ساخته شده است.

بیشترین مقدار لیگنین در بخش خارجی دیواره های سلولی قرارگرفته است که سبب به هم پیوستن سلولها و استحکام دیواره های سلولی می گردد.

بدین سبب،ازآنزیمی که پیوند بین دیواره های سلولی را کاتالیز می کنند،می توان برای پیوند دادن از الیاف در صنعت ساخت مواذ مرکب چوبی نیز استفاده کرد.این آنزیم لاکاز(laccase) نام دارد.

لاکاز با اکسیژن ترکیب می شود و لیگنین را اکسیده می نماید.ترکیب شدن با اکسیژن منجر به حذف الکترونها و تشکیل رادیکالها می گردد.

از آنجایی که الکترونها به صورت جفت هستند،بنابراین رادیکالها سعی می کنند تا جفت شوند در نتیجه این پیوندهای شیمیایی ایجاد شده سبب چسبندگی بین الیاف مجزا می گردند.

بکار بردن لاکاز برای اکسایش سبب ایجاد رادیکالهایی پایدار در لیگنین دیواره الیاف می گردد.

- روش اصلاح مکانیکی چوب

در این روش از ترکیب فشار مکانیکی و حرارت استفاده می شود.

با این روش چوب فشرده شده ودر ضمن بخشی از ساختار شیمیای چوب تغییر پیدا می کند.

براثرفشار حفره های درون سلولی و فضای بین میکروفیبریلها از بین می روند.این فضاها که نقش عمده ای درنفوذ رطوبت و آنزیمهای قارچها دارند براثر فشرده شدن حذف می گردند و امکان نفوذ رطوبت و آنزیمها به درون این فضاها از بین می رود.

رطوبت اساسی ترین نقش را در تغییر ابعاد چوب و انتشار آنزیمهای قارچهای مخرب بازی می کند.

آنزیمها نیز برای نفوذ به درون دیواره های سلولی به رطوبت وفضاهای ریز بین میکرو فیبریلها نیاز دارند.

از میان روشهای نوین معرفی شده در بالا،روشهایی مانند استیله کردن چوب،استفاده از آب شیشه،تیمارهای حرارتی و اصلاح مکانیکی بیشترین طرفداران را درکشورهای پیشرفته یافته اند.

با در نظر گرفتن تکنولوژیهای در حال احداث و بعضا راه اندازی شده در این کشورها،می توان برای حفظ منابع جنگلی در حال محدود شدن کشورمان و همچنین اجتناب از نابود کردن منابع چوبی ایران که در مقابل سوزنی برگان وارداتی از کشورهای اسکاندیناوی و روسیه که برتری تکنولوژیکی دارند،می توان دانش و فن آوری نوین را به عرصه صنعت و پژوهش کشانید.

تا در ضمن افزایش کیفیت محصولات چوبی و فراورده های مرکب آن مانندتخته فیبر و تخته خرده چوب و همچنین سایرمواد لیگنوسلولوزی کوشید تا بدین طریق سبب جلب رضایت مصرف کنندگان داخلی نیز شد و عمر مفید فراورده های چوبی و لیگنوسلولوزی را افزایش داد و از فشار بهره برداری از منابع مذکور کاست.

مشخص است که مصرف کننده داخلی به دنبال محصولی با کیفیت و بدونه اشکال است و متخصصین جنگل نیز به دنبال کاهش بهره برداری از جنگل ها هستند و متخصصین زیست محیطی نیز علاقمند به حفظ محیط زندگیمان از آلودگی های متعدد می باشند.

-

روش اصلاح حرارتی چوب (تیمار حرارتی)

اساس این روش بر مبنای تغییر شیمی پایه ی چوب با استفاده از حرارت می باشد.

حرارت در درجه های بالاتر سبب می شود که مواد سازنده ی دیواره های سلولی دچار تغییر ماهیت شیمیایی می شوند.

این تغییرات بیشتر در همی سلولوزها و لیگنین روی می دهند و سلولوز کمتر تحت تاثیر قرار می گیرد و اصطلاحا معدنی(mineralizing) می گردد یعنی به یک ماده سفت و منسجم تبدیل می شود.

همی سلولوزها از دمای بالاتر از 120 درجه سانتیگراد دچار تغییر می شوند و در نهایت در دماهای بالاتر دچار تخریب می گردند.

لیگنین نیز از دمای 160تا 170 درجه سانتیگراد به بالا شروع به ذوب شدن می نماید.

هدف از تیمار حرارتی چوب کاهش رفتار جذب آب از طریق اصلاح سه بعدی برخی از ترکیبات سازنده چوب در شرایط کنترل شده می باشد که منجر به تجزیه حرارتی اندک آن می شود.

پارامترهای مهم و قابل اجرا در اصلاح حرارتی چوب، اتمسفر،دما،مدت زمان فرایند،میزان دما دهی،گونه، وزن،و ابعاد چوب و مقدار رطوبت چوب می باشندکه بر ویژگی های فراورده نهایی بسیار موثر هستند.

هدف از این نوع تیمارها برقراری تعادلی بین اصلاح ویژگی جذب رطوبت و مشکل کاهش مقاومت مکانیکی با توجه به نوع کاربرده فرآورده می باشد.

در این روش اصلاح، چوب در داخل کوره کوره قرار می گیرد و به تدریج بین 180 تا 280 درجه سانتیگراد حرارت داده می شود.

بر اثر این عمل ساختار شیمیایی چوب تغیییر می کند و سلولوز مینرالیزه می گردد ودرنتیجه نوعی از چوب به شکل چوب سنکوار شده بدست می آید که قابلیت استفاده و کاربرد را دارا می باشد.

براثر تیمار حرارتی پلی ساکاریدهای چوب می شکنند و به شکلی در می آیند که قارچهای مخرب چوب نمی توانند آن را تخریب نمایند.

تیمار حرارتی چوب همراه با مرحله خنک کردن و متعادل سازی آن،بین 24 تا 72 ساعت طول می کشد.

در مرحله خشک کردن در کوره،حرارت چوب به تدریج افزایش می یابد و سپس در مرحله خنک کردن به آرامی کاهش داده می شود تا از ایجاد شکاف و ترک بر روی چوب جلوگیری شود.

در صنعت،چوب اصلاح شده با حرارت را سنکواره شده (fossilized wood)،طبخ شده(baked wood)،چوب حرارتی(thermo wood) ،چوب رتیفیه شده(retified) و چوب پخته شده (cooked wood) می نامند.

روشهای متعددی از اصلاح حرارتی چوب تا کنون توسط صنایع معرفی شده اند که هر یک روش خاص خود را دارند.

این روشها به نامهای فرایند PALTO،فرایند RETIFICATION،فرایند LE BOSI PERDURE، فرایندVTT،فرایند OHT روغن داغ، آب گرمایی و گرمایی می باشند و در کشورهای هلند،فرانسه،آلمان و سوئد متداول می باشند.

روشهای اصلاح حرارتی در این کشور ها آزموده شده و اخیرا به مرحله بهره برداری صنعتی و تجاری رسیده اند.

چهار روش بسار رایج وپیشرفته در کارخانه ها شامل روش پلاتو یا هیدروترمال در هلند، ترمووود THERMOWOOD درفنلاند،رتیفیکاسیون در فرانسه و تیمار حرارتی روغنی درآلمان می باشد.

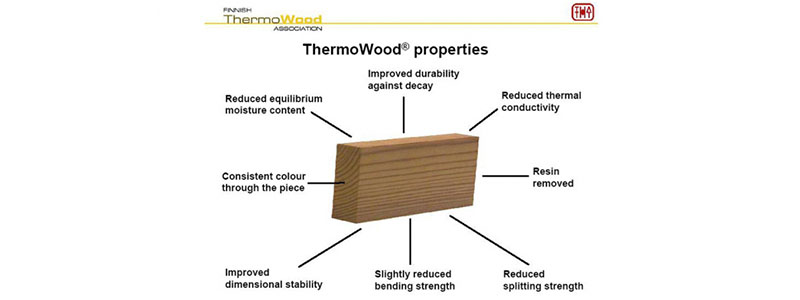

در مطالعه ای که در مرکز تحقیقات فنلاند(VTT) بر روی سه گونه کاج فنلاند،نوئل و توس انجام شده نتایج زیر به دست آمد:

- رنگ چوب به رنگ قهوای و قهوای تیره می گراید

رنگ چوب حتی در تیمارهای حرارتی ملایم هم تغییر می کند.رنگ حاصل در برابر اشعه ماورای بنفش UV پایداری ندارد.

- کاهش 50 درصدی رطوبت تعادل چوب

تیمار حرارتی حرکت آب را در چوب کند می کند و دیواره های سلولی آب کمتری جذب می کنند چون تعداد گروهای هیدروکسیل چوب در اثرتیمار کاهش می یابد.

- کاهش 50 تا 90 درصد همکشیدگی و واکشیدگی چوب

با توجه به کاهش گروه های هیدروکسیل همکشیدگی و واکشیدگی افزایش می یابد.

- بهبود و دوام بیولوژیکی

طبق استاندارد EN113 آزمایش های کلینیکی نشان دادند که بهبود دوام طبیعی به دما وزمان تیمار بستگی دارد.

برای تولید چوب با مقاومت بالا در برابر پوسیدگی به دماهای بالاتر از 220 درجه سانتیگراد نیاز است زمان تیمار در این دما حداقل باید 3 ساعت باشد.افزایش دوام بیولوژیکی چوب بستگی به تخریب شیمیایی ترکیبات آن و تشکیل ترکیبات جدید دارد.

- کاهش صفر تا 30 درصدی مقاومت مکانیکی چوب

هرچه دمای تیمار بالاتر باشد،مقاومت بیولوژیکی چوب افزایش پیدا می کند اما در همین زمان مقاومت های مکانیکی چوب کاهش پیدا می کند.در نتیجه چوب ترد و شکننده می شود.

مقاومت های خمشی و کششی به ترتیب به میزان 10 تا 30 درصد کاهش پیدا می کنند اما هیچ تغییری در مقاومت های فشاری،مقاومت به ضربه و سختی سطح ایجاد نمی شود.

در صورتی که گره های مرده در چوب های تیمار شده وجود داشته باشند،مصرف آنها در مواردی که باید بار تحمل کنند محدود می شود.

- سایر ویژگی های اصلاح حرارتی

هدایت حرارتی به میزان 10 تا 30 درصد کاهش پیدا می کند.

رزین و مواد استخراجی از چوب خارج می گردد.

چوب 5 تا 15 درصد از وزن خود را از دست می دهد.

چوب حرارتی( ترمووود )

چوب حرارتی که به نام مارک تجاری مالک آن یعنی Finnish Thermo Wood ثبت می گردد و برای چوب های تیمار حرارتی مورد استفاده قرار می گیرد،طبق روش ارائه شده توسط VTT در فنلاند تولید می شود.

به استثنای آغشته سازی که سابقه طولانی دارد، تیمار حرارتی ،ازپیشرفته ترین اصلاحات چوب از لحاظ تجاری محسوب می شود.

اولین کارخانه تیمار حرارتی درMantta در کشور فنلاند ودر اوایل سال1990 ساخته شد ودر سال2000 ظرفیت تولیدآن 5000 متر مکعب بودو در سال 2001 به میزان 60000متر مکعب افزایش پیدا کرد.

طبق اعلام انجمن Finnish Thermo Wood میزان فروش در سال 2001 به میزان 18800 مترمکعب و در سال 2002 به میزان 24600 متر مکعب ودر سال 2003 و 2004 به ترتیب به میزان 21600 و31000 مترمکعب بوده است.

مصرف مواد خام در سال 2003 تقریبا 25800مترمکعب و در سال 2004به میزان35000مترمکعب بوده است.

فروش محصولات ترمووود Finnish Thermo Wood در فنلاند بسیار زیاد بوده است و میزان فروش در اروپا افزایش چشم گیری داشته است.ومی توان گفت فروش اصلی در فرانسه،گروهBenelux و آلمان انجام گرفته است.

انجمن Finnish Thermowood دردسامبر سال 2000 تشکیل شد.هدف اصلی این انجمن کنترل کیفیت مواد،طبقه بندی محصول و فعالیت های D&R بوده است.

با وجودی که تولید ترموود اساسا در فنلاند بوده است اما امروزه در بسیاری از کشورهای گسترش یافته و شرکت های مختلف محصولات خود را بانام های مختلف به بازار عرضه می کنند.

ترمووود از طریق فرایند تیمار حرارتی در حضور بخار آب تولید می گردد و بنابراین یک تیمار hygro thermal صورت می پذیرد.

این بخاربه عنوان یک پوشش و به منظور محدود کردن تخریب اکسایشی چوب عمل می کند وبنابراین با واکنش های دیگری نیز درنتیجه حضور رطوبت اتفاق می افتد.

بخاطز حضور بخار مقدارهوای موجود در کوره در طی فرایند تیمار حرارتی به 3 تا 5 درصد کاهش پیدا می کند.

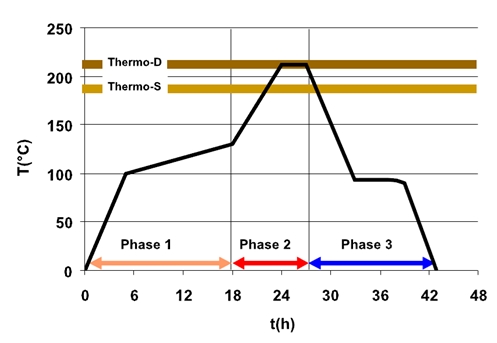

فرایند تولید ترمو وود به سه فاز تقسیم می شود:

- افزایش دما و خشک شدن چوب:

از ترکیب حرارت و بخار برای افزایش دمای چوب استفاده می شود تا این دما به 100 درجه برسد.سپس برای فاز خشک شدن به حدود 130 درجه سانتیگراد افزایش پیدا می کند.در این حالت رطوبت چوب تقریبا به میزان صفر درصد رسیده است.

- تیمار حرارتی:

زمانی که خشک شدن با دمای بالا به پایان رسید دمای کوره به 185 تا 230 درجه سانتیگراد افزایش پیدا می کند و به مدت 2 تا 3 ساعت در این دمای هدف باقی می ماند.دما و زمان بکار رفته برای این مرحله به طبقه ی تیمار حرارتی مورد نیاز بستگی دارد.

- خنک شدن و تنظیم رطوبت:

در این مرحله از فرایند دما با استفاده از سیستم های اسپری آبی به تدریج کاهش پیدا می کند تا اینکه دما به دامنه 80 تا 90 درجه برسد.

سپس چوب در مقدار رطوبتی به میزان 4 تا 7 درصد تنطیم می گردد.

باوجودی که سه طبقه تیمار، برای محصولات ترمو وود تعریف شده است اما صنعت هم اکنون این طبقه بندی را به دو گروه استاندارد تقسیم نموده است.

این دو گروه به نامهای Thermo-Sو Thermo-D طبقه بندی شده است.اما با این همه، می توان مواد رابا استفاده از دماهای بالاتر و پایین تر در موارد خاص(مثلاترموود فضای داخلی)تولید نمود.

- THERMO-S

که از طریق یک تیمار حرارتی ملایم تولید می شود به رنگ قهوه ای روشن بوده و براهی فضاهای داخلی و نیز در محصولاتی که به طور طولانی در معرض آب قرار ندارند و یا جاهایی که از پایداری ابعادی بهتری برخوردارند استفاده می شود.

- THERMO-D

محصول با تیمار حرارتی فشرده تر می باشد و از لحاظ اندازه پایدارتر و از لحاظ رنگ تیره تر است و در برابر حمله بیولوژیکی از خود مقاومت نشان میدهد.

از گونه های سوزنی برگ که تیمار می شوند می توان به صنوبر و کاج اشاره نمود و درختانی چون سپیدار و غان نمونه های از گونه های پهن برگ محسوب می شوند.

اکثر تولیدات تیمار شده ازنوع گونه های سوزنی برگ می باشند.این تولیدات در عرشه،نما داخلی و خارجی ساختمان،سونا ،کف پوش ها،مبلمان شهری وغیره مورد استفاده قرارمی گیرند.

با وجودی که ترشح رزین سبب بروز مشکلاتی می شود اما استفاده از گونه های کاج برای تیمار حرارتی ارجحیت داده می شود.

از صنوبر تیمار شده نیز همانند کاج در کاربردهای بیرونی استفاده می شود.اما با این وجود این گونه ها اساسا به خاطر ترک خوردگی گره ها و شل شدن گره ها در تیمار حرارتی رضایت کمتری به خود جلب نموده است.

از چوب ترمو شده غان یا توس برای کاربردهای داخلی یعنی جاهایی که مقاومت در برابر پوسیدگی مسئله مهمی نیست استفاده می شود.

از دیگر روشهای اصلاح حرارتی که به صورت تجاری در اروپا صورت می گیرد می توان به اصلاح حرارتی در روغن داغOHT در آلمان،رتیفیکاسیون در فرانسه وو پلاتو در هلند اشاره نمود.

اصلاح حرارتی با روغن شامل حرارت دادن چوب در روغن در دماهای نسبتا بالا بین 180تا220 درجه سانتیگراد می باشد.

روغن باعث می شود که حرارت به صورت سریع و یکنواخت به چوب انتقال داده شودو با ایجاد مانع بین چوب و اکسیژن ازاکسیداسیون چوب جلوگیری میکند.

در فرایند اصلاح پلاتو از بخار استفاده می شود که به چهار مرحله تقسیم بندی می شود:

1-هیدرولیز آبگرمایی که در دمای 160 تا 190 درجه سانتیگراد صورت می گیرد

2-مرحله خشک کردن

3-مرحله گیرایی که در دمای170تا 190 سانتیگراد صورت می گیرد

4-مرحله متعادل سازی که رطوبت چوب در محدوده 4تا6 درصد متعادل سازی می شود.

اصلاح حرارتی با روش رتیفیکاسیون به این صورت انجام می شود که چوب را در محیطی نیتروژنی که کمتر از دو درصد اکسیژن دارد با دمای 180تا250 درجه سانتیگراد حرارت داده تا چوب 12 درصد خشک شود.