ویژگی های فیزیکی ترمووود

ویژگی های فیزیکی ترموود

- دانسیته (چگالی)

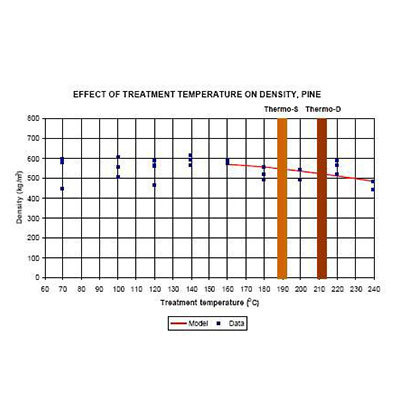

ویژگی های فیزیکی ترموود : دانسیته با اندازه گیری وزن و ابعاد نمونه تعیین می شود.

ترموود دانسیته کمتری نسبت به چوب معمولی دارد.

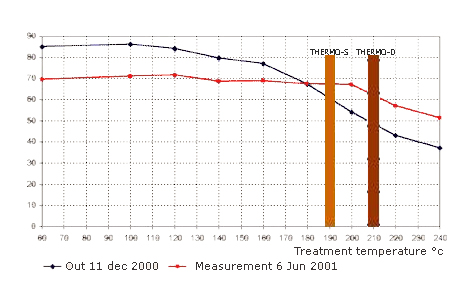

همانطور که در شکل زیر مشاهده می شود کاهش دانسیته در دماهای بالا رخ می دهد.

با این وجود انحراف داده ها زیاد و ضریب تعیین کم است.این مسئله ناشی از تغییرات طبیعی در دانسیته چوب است.

شکل بالا تاثیر درجه حرارت تیمار بر دانسیته چوب کاج تیمار شده به مدت 3 ساعت در دماهای160-240 سانتیگراد است.

میانگین دانسیته در دماهای کمتر از 160 درجه سانتیگراد،560kg/m3 است.

چوب ها در رطوبت نسبی 65 درصد متعادل سازی شده اند(منبع:VTT)

-

مقاومت مکانیکی ترمووود

به طور کلی همبستگی زیادی بین مقاومت مکانیکی چوب و دانسیته آن وجود دارد.

چوب بعد از تیمار حرارتی دانسیته نسبتا کم تری دارد.بنابراین ترمو وود در برخی موارد در مقایسه با چوب معمولی از مقاومت کمتری برخوردار است.

با این وجود نسبت وزن به مقاومت ممکن است تحت تاثیر تیمار حرارتی نباشد.

مقاومت مکانیکی چوب به شدت وابسته به رطوبت آن در دامنه رطوبت کم تر از نقطه اشباع فیبر است.

بنابراین،ترمووود به علت رطوبت تعادل کم تر مزیت دارد

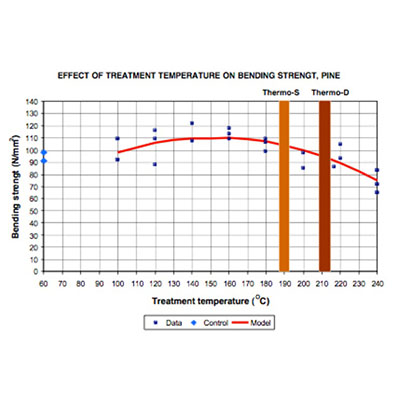

- مقاومت خمشی ترموود

از دو روش برای اندازه گیری مقاومت خمشی چوب استفاده می شود:

یکی استفاده از قطعات چوبی بدون عیب در فاصله دهانه کوتاه و دیگری استفاده از قطعات دارای عیوب طبیعی در فاصله دهانه طولانی تر.

نتایج در شکل زیر نشان می دهد که در اثر حرارت دادن چوب در دماهای بالاتر از 220 درجه سانتی گراد کاهش قابل توجهی در مقاومت آن رخ می دهد.

تصویر بالا نشان دهنده تاثیر درجه حرارت بر مقاومت خمشی چوب کاج است میانگین دانسیته 560kg/m3 است.

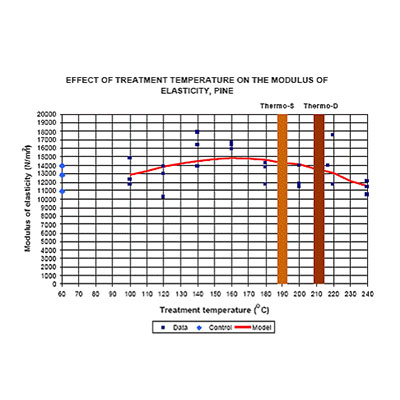

نتایج نشان می دهد که تیمار حرارتی تاثیر قابل توجهی بر مدول الاستیسیته چوب ندارد.

تصویر پایین

تصویر بالا نشان دهنده تاثیر درجه حرارت بر مدول الاستیسیته چوب کاج است میانگین دانسیته 560kg/m3 است.

بر اساس استاندارد EN 408 و با استفاده از نمونه های بزرگتر مقاومت چوب نوئل تیمار شده در دمای 230 درجه سانتیگراد و به مدت 5 ساعت بررسی شد.

قبل از آزمایش نمونه های آزمونی باید در رطوبت نسبی 45 تا 65 درصد متعادل سازی شوند.

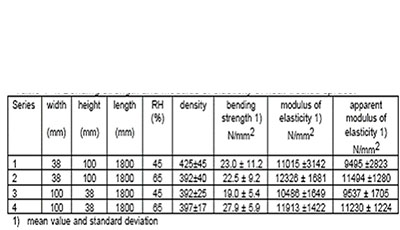

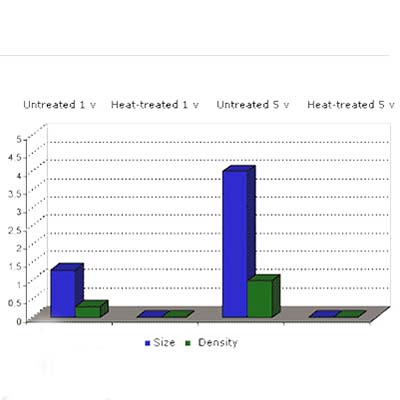

نتایج استفاده از چوب های حاوی گره در جدول زیر نشان می دهدکه چوب های حرارت دیده مقاومت کمتری نسبت به چوب معمولی دارند.

علاوه بر دلایل مختلف خروج رزین از چوب یکی از دلایل کاهش مقاومت چوب حرارت دیده است.

مقاومت خمشی و مدول الاستیسیته چوب نوئل معمولی در رطوبت 12 درصد به ترتیب برابر با 40-50 نیوتن بر متر مربع و 9700-12000 نیوتن بر متر مربع است.

نتایج آزمایشات برروی چوب درجه بندی نشده و دارای عیوب با طول دهانه 1800 میلیمتر و تیمار شده در دمای 230 درجه سانتی گراد به مدت چهار ساعت در جدول بالا ارائه شده است.

این آزمایشات نشان می دهد که مقاومت خمشی ترمووود نسبت به چوب معمولی حدود 40 درصد کاهش یافته است.

این مسئله ناشی از ضعیف شدن چوب در اطراف عیوب است.

با این و جود در چوب هایی که در دماهای کمتر در حدود 190 درجه سانتی گراد به مدت چهار ساعت تیمار شدند میزان افت مقاومت خمشی بسیار کمتر بود.

در صورت عدم وجود اطلاعات کافی توصیه می شود که از ترموود برای سازه های تحمل بار استفاده نشود.

-

مقاومت نگهداری پیچ

نتایج بررسی تیمار حراراتی چوب توسط موسسه تکنولوژی محیط زیست در سال 1999 نشان داد که این تیمار تاثیر قابل ملاحظه ای بر مقاومت نگهداری پیچ دارد و تاثیر نوسانات دانسیته چوب نسبت به تیمار حرارتی بیشتر است.

این تحقیق نشان داد که در مورد چوب های سبک وقتی از سوراخ های کوچک تر و از قبل ایجاد شده استفاده شود،نتایج بهتری حاصل می شود.

-

مقاومت فشاری موازی الیاف چوب

بر اساس آزمایش های انجام شده توسط VTT،مقاومت فشار موازی الیاف چوبی که در دمای 190 درجه سانتیگراد و به مدت سه ساعت حرارت دیده باشددر حدود 30 درصد بیشتر از مقاومت چوب معمولی است.

در این تحقیق نمونه های آزمونی قبل از انجام آزمایش در آب غوطه ور شدند.

مقاومت فشاری عمدتا وابسته به دانسیته حقیقی چوب است.

آزمایشاتنشان داد که حرارت دادن چوب تاثیر منفی بر مقاومت فشاری آن ندارد.

در حقیقت حتی زمانی که برای حرارت دهی از دمای بالاتری استفاده می شود،ترمووود حاصل مقاومت فشاری بالاتری نسبت به چوب معمولی دارد.

آزمایشات نشان داد که در بار فشاری حداکثر،چوب ترمو وود به قطعات کوچکتری شکسته شدند ولی مانند چوب خشک شده در کوره کمانه نمی کند.

-

مقاومت به ضربه ترموود (خمش دینامیکی)

بر اساس نایج آزمایشات(CTBA) می توان گفت که مقاومت به ضربه ترمووود کمتر از چوب معمولی خشک شده در کوره است.

حرارت دادن چوب نوئل به مدت 3 ساعت و در دمای 220 درجه سانتی گراد مقاومت به ضربه آن را حدود 25 درصد کاهش داد.

-

مقاومت برشی ترمو وود

آزمون های مقاومت برشی در هر دو جهت شعاعی و مماسی توسط VTT انجام شد.

نتایج نشان داد که با تیمار در دماهای بالاتر (230 درجه سانتی گراد به مدت 4 ساعت) مقاومت برش در آزمون های شعاعی 1 تا 25 درصد و در آزمون های مماسی 1 تا 40 درصد کاهش می یابد.

با این وجود حرارت دهی در دماهای کمتر (در دمای 190 درجه سانتی گراد) اثر بسیار کمی بر مقاومت برشی چوب کاج داشت، اگر چه مقاومت برشی چوب نوئل کاهش 1 تا 20 در صدی در هر دو آزمون مماسی و شعاعی داشت.

-

مقاومت به شکاف خوردگی چوب ترمو

آزمون شکاف خوردگی در موسسه تکنولوژی محیط زیست بر روی چوب های نوئل،کاج و توس انجام شد.

نتایج آزمایشات نشان داد که مقاومت به شکاف خوری ترمووود حدود 30 تا 40 درصد کاهش می یابد و کاهش مقاومت در دماهای بالاتر بیشتر است.

-

سختی چوب ترمو

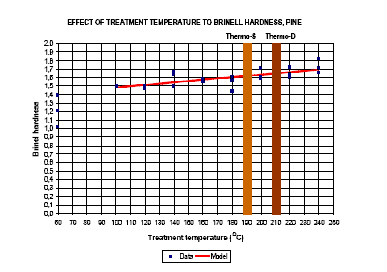

سختی برینل بر اساس استاندارد PREN1534 آزمایش شد.

نتایج نشان داد که با افزایش درجه حرارت سختی چوب ترمووود افزایش می یابد.

بااین وجود،تغییرات نسبی بسیار کم است و در عمل سختی چوب ترمو چندان تغییر نمی کند.

درهمه گونه های چوبی سختی برینل به شدت به دانسیته وابسته است.

تصویر بالا تاثیر حرارت دهی بر سختی برینل چوب کاج (مدت زمان تیمار 3 ساعت) را نشان می دهد.

-

رطوبت تعادل چوب ترمو

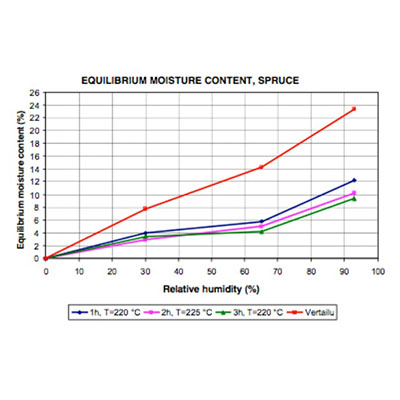

حرارت دهی چوب رطوبت تعادل آن را کاهش می دهد.

رطوبت تعادل ترمووود با چوب معمولی در رطوبت های نسبی مختلف مقایسه شد.

تیمار حرارتی به وضوح موجب کاهش رطوبت تعادل چوب می شود و در دماهای بالا(220 درجه سانتی گراد) رطوبت تعادل ترمو وود در حدود نصف چوب معمولی است.

تفاوت در میزان رطوبت تعادل چوب معمولی و ترموود در رطوبت نسبی بالاتر،بیشتر است.

شکل زیر اثرات حرارت دهی در دمای 220 تا 225 درجه سانتی گراد به مدت یک تا سه ساعت را بر رطوبت تعادل ترمووود و در رطوبت های نسبی مختلف نشان می دهد.

-

واکشیدگی و هم کشیدگی در اثر جذب و دفع رطوبت در چوب ترمو وود

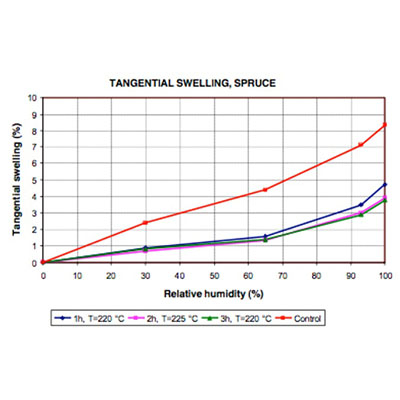

تیمار حرارتی به طور قابل توجهی واکشیدگی چوب را در هر دو جهت مماسی و شعاعی آن کاهش می دهد.

ناودانی شدن چوب در اثر تیمار حرارتی نشان دهنده کاهش واکشیدگی و هم کشیدگی آن است.

بر اساس آزمایشات VTT، چوب ترمووود معمولی و پوشش داده شده شکل اولیه خود را حفظ می کنند ولی چوب تیمار شده با CCA و چوب تیمار نشده ناودانی می شوند.

به طور کلی بر خلاف چوب معمولی در ترمو وود تنش های باقی مانده ناشی از خشک شدن وجود ندارد.

این مزیت ترموود را برای مثال به هنگام برش چوب و تولید مبلمان به وضوح می توان دید.

علاوه بر این هم کشیدگی و واکشیدگی چوب ترمو وود بسیار کم است.

-

نفوذ پذیری چوب ترمووود

میزان نفوذ پذیری مایع در ترموود در جهت طولی توسط CTBA اندازه گیری شد.

برای مثال، این ویژگی در پنجره ها مهم است.

نمونه ها در آب مقطر غوطه ور شدند و پس از آن در اتاقی با رطوبت نسبی 65 درصد و دمای 20 درجه سانتی گراد نگهداری شدند.

نمونه ها به صورت متناوب در یک دوره 9 روزه توزین شدند.

نتایج نشان داد که طی یک دوره کوتاه مدت،نفوذ پذیری مایع در ترموود حدود 20تا 30 درصد کم تر از چوب خشک شده در کوره است.

میزان نفوذ پذیری بخار در ترمووود نیز بر اساس استاندارد EN9274 توسط VTT اندازه گیری شد.

نتایج بدست آمده در تصویر زیر ارائه شده است.

نفوذ پذیری به آب نیز بر اساس استاندارد EN-927-4 توسط VTT اندازه گیری شد.

نفوذپذیری نمونه ها در حالی که مقاطع عرضی آنها مسدود شده بود پس از 72 ساعت غوطه وری در آب تعیین شد.

میزان رطوبت چوب معمولی به 22 درصد رسید،در حالی که رطوبت چوب ترمو شده در دمای 195 و 210 درجه سانتی گراد به ترتیب به حدود 10 تا 12 درصد رسید.

-

هدایت حرارتی ترمو وود

آزمایشات حاکی از آن است که هدایت حرارتی ترمووود در مقایسه با چوب سوزنی برگ معمولی 20 تا 25 درصد کاهش می یابد.

بنا براین چوب ترموود برای کاربردهایی مانند درب های بیرونی،نما ساختمان،پنجره ها و سونا مناسب است.

بر اساس آزمایشات VTT،هدایت حرارتی چوب ترمو وود D برابر با (0/099w/(mk است و مقدار متناظر آن برای چوب معمولی،بر اساس کد ساختمان سازی فنلاند برابر با (0/12w/(mk است.

-

مقاومت به آتش چوب ترمووود

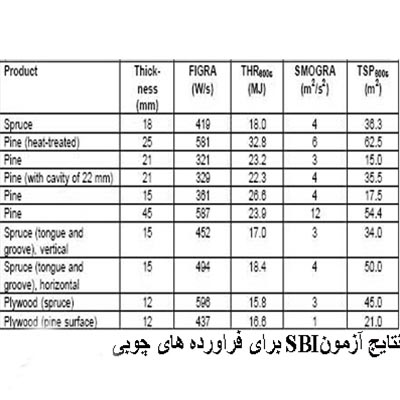

آزمون (SBI (EN13823

مقاومت مصالح ساختمانی در برابر آتش مطابق با درجه بندی جدید اروپایی و با استفاده از آزمون سوختن مجزا SBT تعیین می شود.

در این آزمون نمونه ای شامل دو باله عمود بر هم در معرض شعله های یک مشعل گازی قرار می گیرد.

طول هر کدام از این باله ها 1/5متر و پهنای آنها نیم متر و یک متر است.

برای انجام آزمون مشعل گازی زیر قسمت گوشه سازه با حداکثر قدرت شعله معادل 40 کیلووات بر متر مربع قرار می گیرد.

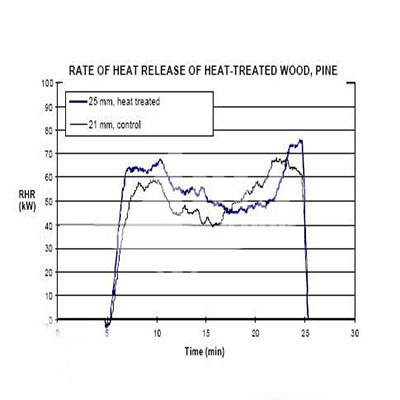

تاثیر تیمار حرارتی بر میزان حرارت آزاد شده RHR در شکل زیر ارائه شده است.

میزان RHR برای ترمووود کاج تقریبا 10 کیلوات بیشتر از چوب کاج معمولی بود.

افزایش ابتدائی RHR در چوب معمولی نزدیک به انتهای آزمون ناشی ازضخامت کمتر آن است.

در ارتباط با RHR ترمووود افزایش تقریبی 15 درصد نشان داد.

تولید دود در ترموود تقریبا دو برابر بود.

علاوه بر این زمان آتش گیری (بر اساس 5 کیلوات افزایش در RHR) حدود 30 در صد کاهش یافت.

از روی نتایج آزمایشات بر روی چوب ترمووود می توان استنباط کرد که از نطر مقاومت به آتش بین چوب ترمو وود وبا چوب معمولی تفاوت محسوسی وجود ندارد.

ترموود از نظر دوام در برابر آتش در کلاس D قرار می گیرد.

آزمون ISO5660

ویژگی های مقاومت در برابر آتش چوب ترمووود توسط شرکت VTT مطابق با استاندارد ISO5660 بررسی شد.

در مقایسه با چوبهای معمولی اسپروس و کاج دوام شعله در ترمو وود به نصف کاهش یافت.

در ترمو وود کاج میزان حرارت آزاد شده 32 درصد کاهش یافت.

برای ترموود اسپروس تفاوتی مشاهده نشد.

سوختن ترمو وود اسپروس و کاج در مقایسه با چوب های معمولی این گونه ها با دود کمتری همراه بود.

انجام آزمون مقاومت به آتش مطابق با استاندارد NFB52501

آزمون ها مطابق با استاندارد NFB52501 توسط CTBA انجام شد.

همه ترمووود های مورد مطالعه در طبقه M3 قرار گرفتند. نتایج آزمون ها نشان داد که مقاومت به آتش ترموود هرگونه برابر با چوب معمولی آن همان گونه است.

آزمون مقاومت به آتش مطابق با استاندارد بریتانیایی،انتشار سطحی شعله BS476

در انگلیس تعداد کمی از ترمو وود های تولید شده کاج و اسپروس تولید شده در دمای 210 درجه سانتی گراد مطابق با طبقه 1 انتشار شعله(استاندارد BS476) تست شدند.

نتایج نشان داد که چوب ترمووود هر دو گونه چوبی در طبقه چهارم قرار می گیرند.

در مورد ترموود معمولی این طبقه برابر با سه است.

در دقیقه اول ترمو وود از آستانه طبقه 3 بالاتر بود.

آزمون های BS و نتایج آن فقط بر روی سرعت انتشار شعله تمرکز دارند.

در حالی که در استاندارد های جدید EN سرعت انتشار شعله فقط یکی از پارامترهای آزمون مقاومت به آتش را در بر می گیرد.

-

کاربرد چوب ترمووود مطابق با مقررات ساختمانی فنلاند

مقررات مربوط به ایمنی در برابر آتش در ساختمان ها و مصنوعات بکار رفته در آنها در بخش E1 مقررات ملی ساختمان در کشور فنلاند(سال1997) تحت عنوان ایمنی سازه های ساختمانی در برابر آتش بیان شده است.

همچنین طراحی سازه ها از نظر مقاومت در برابر آتش مطابق بخش B1(ایمنی سازه ها و بار گذاری ها 1998) و بخش B10(سازه های چوبی تدوین شده در سال1983 و با تجدید نظر در سال1990) مقررات ملی ساختمان در کشور فنلاند انجام می شود.

روش های انجام آزمون و حد مجاز واکنش مواد و اجزای ساختمانی در برابر آتش و همچنین تجهزات ها و ابزارهای مورد استفاده توسط وزارت محیط زیست در سال 1998 منتشر شده است.

بر این اساس چوب ترمووود را می توان از نظراشتعال پذیری در طبقه 2 قرار داد.

-

دوام زیستی چوب ترمووود

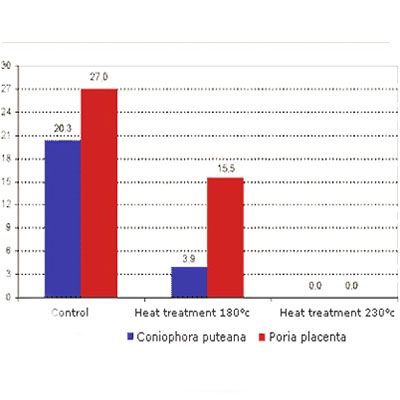

شرکت VTT از سه روش برای بررسی دوام زیستی چوب ترموود استفاده می کند.

روش نخست استفاده از آزمون پوسیدگی 16 هفته ای (مطابق با استانداردEN113) است.

روش دوم در حقیقت اصلاح شده روش نخست است که در آن از نمونه هایی با ابعاد کوچک تر استفاده شده و مدت زمان قرارگیری در بابر قارچ به 6 هفته کاهش می یابد.

سومین روش بررسی دوام زیستی چوب ترمو تماس نمونه ها با خاک طبق استاندارد ENV806 است.

قارچ های مورد استفاده در این آزمون،Coniophora puteana و Poria placenta است.

چون این قارچها از رایج ترین و مخرب ترین انواع قارچها هستند.

لازم به ذکر است که بررسی میزان پوسیدگی روی نمونه ها در مدت 8،16،24 و32 هفته انجام می شود.

نتایج بیانگر مقاومت بالای چوب ترمووود در برابر قارچ پوسیدگی قهوه ای است.

عکس العمل چوب ترمو در برابر دو نوع قارچ متفاوت بود.

به عبارت دیگر برای دست یافتن به مقاومت به پوسیدگی بیشتر در برابر قارچ Poria placenta درمقایسه با قارچConiophora puteana باید از دمای بالاتری هنگام تولید چوب ترمو وود استفاده شود

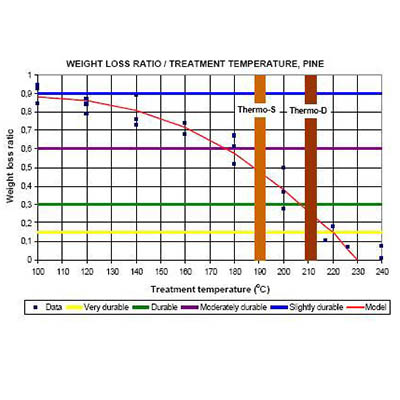

شکل زیر تاثیر درجه حرارت تیمار بر میزان پوسیدگی قهوه ای چوب ترمووود کاج با مدت زمان تیمار 4 ساعت مطابق آزمون EN113 را نشان می دهد.

نتایج آزمون بررسی مقاومت زیستی مطابق با استاندارد EN 113 نشان داد که چوب ترمووود دوام بالایی دارد.

البته میزان دوام زیستی ترموود به مدت زمان و دمای تیمار بستگی دارد.

برای قرار گرفتن ترموود در طبقه یک(بسیار با دوام) به دمای بالای 220 درجه سانتی گراد و مدت زمان سه ساعت نیاز است.

و برای قرار گرفتن ترمووود در طبقه دوم(بادوام) نتیجه مطلوب در دمای 210 درجه سانتی گراد به دست می آید.

تصویر بالا نشان دهنده تاثیر دما بر نسبت کاهش وزن گونه کاج مدت زمان تیمار 3 ساعت با استاندارد دوام طبیعی EN350-1

براساس نتایج آزمون صحرایی EN 252 توصیه شده است که چوب ترموود در داخل زمین،جایی که استحکام چوب مورد نیاز است به کار نرود.

تصور می شود که این کاهش مقاومت ناشی از رطوبت باشد و نه فعالیت میکروارگانیسم.

یافت علتی برای این پدیده نیازمند مطالعات بیشتری در آینده است.

به هر حال تجربیات علمی حاکی از آن است که در صورت استفاده از ترمووود D در تماس با سطح زمین جایی که استحکام چوب مهم نباشد،تخریب قابل توجهی را سبب نمی شود.

خصوصا اگر زمین به خوبی زهکشی شده باشد و از ماسه یا توفال باشد.

-

مقاومت به حشرات در چوب ترمووود

آزمون مقاومت در برابر حشراط توسط CTBA در فرانسه انجام شد.

سوسک های شاخک دراز در برون چوب سوزنی برگان یافته می شوند.

سوک رایج مبلمان(آنوبیوم پونکتاتوم) اغلب به پهن برگان حمله می کند.

لیکتوس برونئوس در برخی از گونه های پهن برگان دیده شده است.

نتایج مطالعات نشان می دهد که چوب ترموود در مقابل سه حشره مذکور مقاوم است.

همچنین نتایج بدست آمده از آزمون های دانشگاه کوپیو ثابت کرد که چوب ترمو مقاومت بالایی در برابر سوسک شاخک دراز دارد.

مطابق گزارش آزمون سوسک ها گونه کاج را از روی انتشار ترپن موجود در آن شناسایی کرده و این گونه را برای تخم ریزی انتخاب می کنند.

چون انتشار ترپن در چوب ترمو وود بسیار کمتر از چوب نرمال است بنابراین سوسک ها چوب نرمال را به چوب ترمو ترجیح می دهند.

بر طبق گزارش ها نتایج مشابه را می توان برای موریانه ها تعمیم داد.

شیوع موریانه در نیمکره جنوبی مشکلی است که اخیرا نگرانی های زیادی در مورد آن به وجود آمده است.

هرچند که قبلا سرتاسر فرانسه و بخش هایی از اروپای شمالی نیز درگیر این مسئله بوده اند.

موریانه ها اغلب از نور مستقیم خورشید دوری می جویند و از زیر زمین به ساختمانها حمله می کنند.

این حشرات برای تامین غذا هم به چوب و هم به مصنوعات بتونی حمله می کنند.

روش های مختلفی برای کنترل حمله موریانه ها به کار گرفته می شود.

مانند نصب لایه پلی اتیلنی بر روی فونداسیون ساختمان.

همچنین رنگ های قیری مختلفی برای آب بندی مسیرهای موریانه به ساختمان به کار می رود.

چون نوع موریانه در یک منطقه نسبت به مناطق دیگر متفاوت است آزمون ها متناسب با هر منطقه توصیه می شود.

-

مقاومت چوب ترمو در برابر هوازدگی

مقاومت چوب ترمووود در برابر هوازدگی بدون پوشش سطحی

باران

تا کنون آزمون های صحرایی متعددی برای مطالعه عملکرد ترمووود در برابر هوازذگی طبیعی انجام شده است.

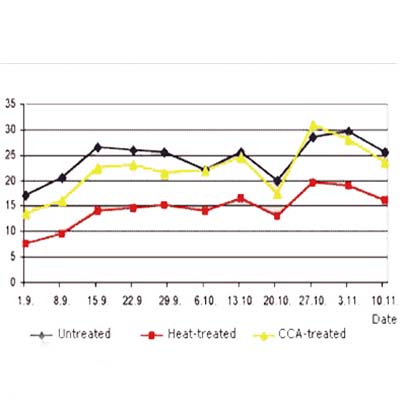

رطوبت چوب هایی که در دمای 225 درجه سانتی گراد و به مدت 6 ساعت تیمار شده بودند،تقریبا نصف میزان رطوبت چوب های تیمار نشده بود.

این تفاوت حتی پس از 5 سال قرار گرفتن چوب در شرایط محیط نیز وجود داشت.

نمودار زیر افزایش درصد رطوبت را در شرایط هوازدگی طبیعی برای چوب های تیمار نشده،ترمووود و تیمار شده با CCA نشان می دهد.

نور خورشید

آزمون های صحرایی متعددی برای بررسی مقاومت ترمووود در برابر نور خورشید(پرتوهای فرا بنفش) انجام شده است.

ترموود هم مانند اغلب مواد طبیعی نمی تواند در مقابل پرتو های UV مقاومت نماید.

در نتیجه تغییر رنگ آن در طول زمان رخ داده و رنگ اصلی چوب ترمو (قهوه ای) در اثر تابش مستقیم نور خورشید به رنگ خاکستری هوازده تبدیل خواهد شد.

نمودار بالا تغییر مولفه رنگی L در طول دوره 6 ماهه را نشان می دهد.

با استفاده از مواد حفاظتی حاوی پیگمنت ها (مواد رنگ دانه ای) یا مصنون در برابر UV می توان رنگ اصلی ترمووود را حفظ کرد.

اگر چه میزان رطوبت و هم کشیدگی و واکشیدگی در چوب ترمو به مقدار زیادی کاهش می یابد اما در پانل های فاقد پوشش که در معرض پرتوهای فرابنفش قرار می گیرند ترک های سطحی ریز رخ می دهد.

میزان ترک های سطحی در ترمووود ی که برای تولید آن از دماهای بالاتری استفاده شده باشد در مقایسه با نمونه کنترل تیمار نشده از وضعیت مطلوب تری برخوردار است.

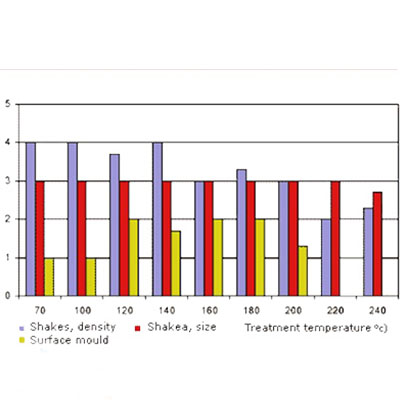

در نمودار پایین تاثیر درجه حرارت تیمار بر روی ترک های سطحی و رشد سطحی قارچ نشان داده شده است.

ترک ها را می توان در پنج کلاس طبقه بندی کرد(اندازه صفر تا پنج)

0-بدون ترک

1-ترک قابل رویت با بزرگ نمایی ده برابر به کمک ذره بین

2-ترک قابل رویت با چشم

3-ترک به وضوح قابل تشخیص

4-ترک با پهنای کمتر از 1 میلی متر

5-ترک با پهنای بیشتر از یک میلی متر

تراکم و فراوانی(صفر تا 5)

0-یک ترک

5-سطح پر از ترک

شکل بالا تاثیر درجه حرارت تیمار بر وقوع ترک های سطحی ورشد قارچ در پانل های کاج که به مدت 3 ساعت تیمار شده و به مدت 6 ماه در شرایط محیطی قرار گرفته اند را نشان می دهد (منبعVTT)

با توجه با تاثیر نور خورشید(پرتوهای فرابنفش) به راحتی می توان دریافت که در صورت اعمال تیمارهای سطحی حاوی رنگدانه(پیگمنت) چوب ترمووود از نظر وقوع ترک سطحی عملکرد خوبی خواهد داشت.

بنابراین تیمار سطحی ترموود بسیار توصیه می شود.

-

مقاومت به هوازدگی ترمووود پوشش خورده

برای بررسی عملکرد پوشش سطحی بر روی ترموود و مقایسه آن با چوب تیمار نشده آزمون صحرایی با مدت زمان 5 سال قرار گرفتن در شرایط محیط توسط VTT انجام شد.

در طول فرایند هوازدگی پانل ها به صورت بصری و مطایق با استاندارد ISO 4682 طبقه بندی می شوند.

نتایج مطالعات نشان داد که میزان رطوبت ترموود تقریبا نصف میزان رطوبت چوب تیمار نشده بود.

رنگ ها و روغن های بدونه رنگدانه و رنگ هایی که سریع خشک می شوند نتوانستند نه از ترمو وود نه از چوب معمولی محافظت کنند.

در اثر هوازدگی پوشش ها دچار فرسایش شده و حلقه های رویش سالانه جدا می شوند دقیقا مانند پانل هایی که پوشش دهی نشده اند.

پانل هایی که با رنگ های مغز خشک پوشش دهی شده بودند به شدت مستعد ترک خوردن بودند.

تاثیر ترمووود بر عملکرد رنگ های رایج نجاری پس از پنج سال قرار گرفتن در معرض محیط بررس شد.

در مقایسه با با پانل های تیمار نشده رنگ های اکریلیکی بر پایه آب و قابل انعقاد به وسیله اسید بر روی پانل های چوب ترمووود عملکرد بهتری داشتند.

سطوح پانل های ترموودی که با این رنگ ها پوشش دهی شده بودند پوسته پوسته نشد.

تصویر بالا تاثیر سطح چوب بر پوسته پوسته شدن رنگ های چوب بر پایه آب در گونه کاج را نشان می دهد.

رنگ های دیواری بیرونی بر روی ترمووود و چوب معمولی هر دو به خوبی اعمال شدند و از این حیث تفاوت چشمگیری حاصل نشد.

نتایج نشان داد که بهترین روش پوشش دهی چوب ترمو استفاده از زیر پوشه روغنی بر پایه حلال های الکیدی و استفاده از پوشش نهایی اکلریکی بر پایه حلال آبی است.

-

رنگ چوب ترمووود

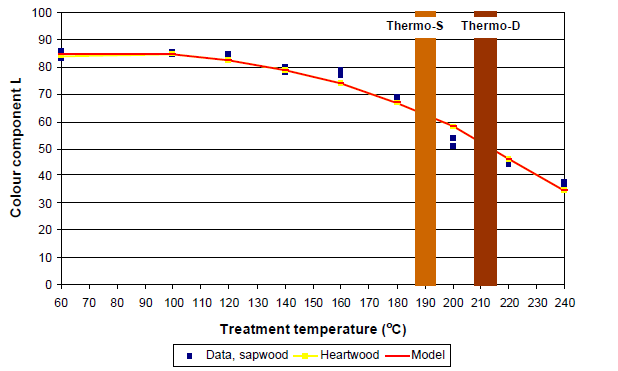

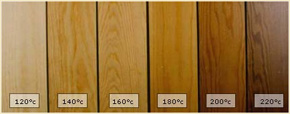

رنگ ترمووود به زمان و دمای تیمار حرارتی وابسته است و هرچه دمای تیمار بالاتر باشد رنگ ترموود تیره تر خواهد بود.

مانند همه سوزنی برگان شدت رنگ به تفاوت دانسیته و یا میزان چوب آغاز و پایان بستگی دارد.

به طور کلی طی فرایند حرارتی به راحتی می توان رنگ ترمو وود را یکنواخت کرد.

با محاسبه مولفه L این عمل امکان پذیر است.

محاسبه مولفه L توسط واحد کنترل کیفیت انجام می شود.

تصویر بالا تاثیر درجه حرارت تیمار بر روی مولفه رنگی L برای تخته های کاج به مدت زمان تیمار سه ساعت را نشان می دهد.

در تصویر بالا می توان رنگ تخته های کاج حرارت دیده در دماهای متفاوت را مشاهد نمود.

دمای تیمار از 120 تا 220 درجه سانتی گراد و دامنه 20 درجه سانتی گراد متغییر است.

-

انتشار ترکیبات فرار از چوب ترمووود

انتشار ترکیبات فرار از الوارهای کاج حرارت دیده بررسی شد.

الوارها در دمای 180تا230 درجه سانتی گراد به مدت 4 ساعت تیمار شدند.

آزمون انتشار مواد فرار برای نمونه هایی که در دمای 180 درجه سانتی گراد تیمار شده بودند به مدت هفت هفته و برای نمونه هایی که در دمای 230 درجه سانتی گراد تیمار شده بودند به مدت هشت هفته پس از فرایند تیمار انجام شد.

محاسبه میزان انتشار در آزمایشگاه فناوری شیمیایی VTT مطابق روش KET 3300495 انجام شد.

نمونه های کاج تیمار نشده بیشترین میزان خروج ترکیبات فرار(µg/m²h 1486 میکروگرم بر متر مربع ساعت) را نشان داد.

بیشترین ترکیبات در مواد فرار انتشار یافته شامل ترپن ها مقادیر زیادی از آلفا-پینن(Alpha-pinene) کامپن(Camphene) و لیمونن(Limonene) بود.

همچنین هگزانال(Hexanal) و مقادیر کمی از فورفورال و اسید استیک نیز در کاج تیمار نشده یافت شد.

میزان کل مواد انشتار یافته برای الوارهای کاج تیمار شده در دمای 180 درجه سانتی گراد828µg/m²h بود.

نمونه ها حاوی ترپن ها،فورفورال،هگزانال و اسید استیک بودند.

مجوع مواد انتشار یافته برای الوارهای کاج حرارت دیدهدر دمای 230 درجه سانتی گراد کمتر بود(235µg/m²h).

بیشترین ترکیب انتشار یافته اسید استیک(110µg/m²h) بود ومقادیرکمی از ترپن ها نیز مشاهده شد.

فورفورال منجر به انتشار بوی شبیه دود از چوب ترمو می شود.

باگذشت زمان این بو از بین می رود همچنین با استفاده از تیمار سطحی می توان این بو را از بین برد.